「鯖江の眼鏡は、なぜ分業で作られているのだろう?」

我々も住んでいる福井県・鯖江について調べると、メ

よく出てくるのが

「分業制」「まち全体が一つの工場」

といった言葉です。

けれど、

- なぜ1社で最初から最後まで作らないのか

- 分業にすると、かえって非効率ではないのか

- 海外の大量生産とは何が違うのか

そう疑問に思った方も多いのではないでしょうか。

実は僕自身、

かつて鯖江のメガネ業界で働いていました。

現場に関わるまでは、分業がここまで徹底されている理由を、

正直なところ深く理解していませんでした。

しかし、実際にものづくりの現場を見ていく中で、

鯖江の分業制は「昔ながらのやり方」ではなく、

品質と柔軟性を両立させるための、極めて合理的な仕組み

だと感じるようになりました。

この記事では、

鯖江の眼鏡産業がなぜ分業制を採用し、今も続けているのかを、

読者の疑問に答える形で整理していきます。

「鯖江のメガネはなぜ評価が高いのか」

その理由を、仕組みから紐解いていきましょう。

- 鯖江の眼鏡がなぜ分業制で作られているのか

─ 1社完結ではなく、分業が選ばれてきた歴史的・技術的な理由 - 「まち全体が一つの工場」と言われる仕組みの実態

─ 200〜300工程を地域内でリレーする、鯖江ならではのものづくり構造 - 分業制が鯖江眼鏡の品質と評価につながる理由

─ 海外製・大量生産との違いと、職人技が生きるポイント

鯖江の眼鏡産業で分業制が当たり前な理由

鯖江の眼鏡産業では、分業制が特別な仕組みではなく、ものづくりの前提として定着しています。

その背景には、眼鏡づくりが想像以上に複雑で、工程数が非常に多いという事情があります。

実際、鯖江で作られる眼鏡は、完成までに200〜300以上の工程を経ると言われています。

これほど多くの工程を1社で担うのは現実的ではなく、分業制こそが自然な選択だったのです。

なぜ1社で完結させないのかという素朴な疑問

鯖江の眼鏡について調べると、多くの人が

「全部まとめて1社で作ったほうが効率的では?」

と感じます。

しかし眼鏡は、素材ごとに性質が大きく異なる製品です。

- アセテート:削り・磨きの加減で表情が変わる

- チタン:曲げやろう付けに高い精度が求められる

- 最終調整:かけ心地を左右する繊細な工程

これらすべてを高水準で行うには、膨大な設備と専門技術が必要になります。

だからこそ鯖江では、工程ごとにプロが担当する分業制が選ばれてきました。

分業制は「古い仕組み」ではない

分業制という言葉から、

「昔ながらのやり方」「時代遅れなのでは?」

と感じる方もいるかもしれません。

しかし実際の鯖江では、分業制が現代のものづくりに強くフィットしています。

- 少量多品種生産に対応しやすい

- ブランドごとの細かな仕様変更に柔軟

- 高品質を保ったまま改良を重ねられる

大量生産ではなく、価値ある一本を求められる時代だからこそ、

分業制は今もなお力を発揮しているのです。

鯖江が分業制を選び続けてきた背景

鯖江の眼鏡産業は、もともと農家の副業として始まりました。

小さな家内工場が、それぞれ得意な工程だけを担う形で技術を磨いていったのです。

工程数が200以上にも及ぶ眼鏡づくりでは、

一社ですべてを抱えるよりも、地域全体で役割を分担する方が持続可能でした。

こうして鯖江では、分業制が「効率のため」ではなく「産地を守る仕組み」として根付いていきました。

👉 次の章では、

「200〜300工程とは具体的にどんな作業なのか」

プレス・研磨・メッキ・組み立てなど、

鯖江の眼鏡づくりを支える分業工程の中身を、もう少し詳しく見ていきます。

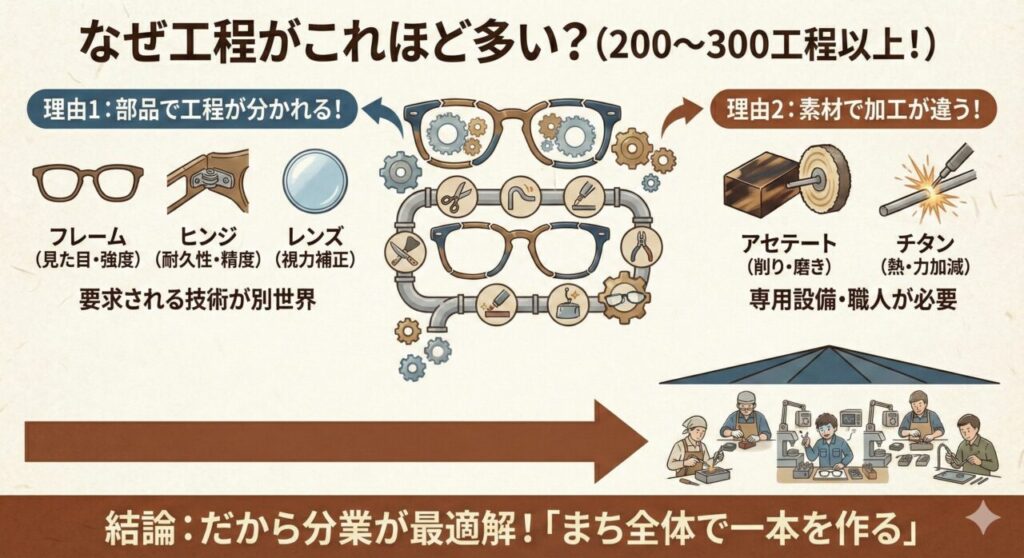

なぜ鯖江の眼鏡製造は工程がこれほど多いのか

鯖江の眼鏡づくりでは、1本の眼鏡が完成するまでに200〜300以上の工程を経ると言われています。

たとえば、

プレス/切削/ガラ入れ/合口合わせ/ロウ付け/研磨/手磨き/刻印/メッキ/組み立て/最終調整……

といった細かな工程が、一本の眼鏡に重なっています。

これは決して大げさな数字ではなく、部品構成と素材の違いを考えると、むしろ必然とも言えます。

工程が多いからこそ品質が保たれ、結果として分業制が前提の産業構造になっています。

眼鏡を「一つの製品」として見ると分かりにくいですが、実際は非常に細かく分解された工業製品なのですね。

フレーム・レンズ・ヒンジに分かれる工程

眼鏡は最初から完成形で作られるものではありません。

フレーム、レンズ、ヒンジ(丁番)といった主要パーツは、それぞれ別の工程で作られています。

フレームは見た目と強度、ヒンジは耐久性と可動精度、レンズは視力補正の正確さが求められます。

この時点で、同じ製品とは思えないほど要求される技術が異なることが分かります。

フレーム加工だけでも切削・曲げ・磨きなど複数工程があり、

ヒンジはミリ単位での加工とろう付けが必要になります。

部品ごとに工程が分かれるため、全体の工程数は自然と増えていくのです。

アセチ・チタン・メッキなど素材ごとの違い

鯖江の眼鏡製造で工程が多くなる理由のひとつが、使われる素材の多さです。

アセテート、チタン、洋白、ステンレスなど、眼鏡には複数の素材が使われています。

これらの素材は、硬さや粘り、曲げやすさ、表面処理の方法がまったく異なります。

たとえばアセテートは削りと磨きで質感が変わり、

チタンは熱や力の加減を誤ると歪みやすい素材です。

素材ごとに適した加工方法と設備が必要になるため、

同じ工程を流用できない場面が多く、結果として工程数が増えていきます。

工程の多さが分業を必要とする理由

これほど多くの工程を、1社ですべて担うのは現実的ではありません。

設備投資だけでなく、各工程に精通した人材を揃える必要があるからです。

鯖江では、磨き専門、メッキ専門、ろう付け専門といった工場が存在し、

それぞれが一工程に特化することで高い精度を実現しています。

工程が多いから分業になったのではなく、

工程の質を高め続けた結果、分業が最適解になったとも言えます。

こうして鯖江では、まち全体で一本の眼鏡を作る仕組みが完成したのですね。

鯖江の眼鏡製造工程(簡易イメージ)

| 工程区分 | 主な内容 | 求められる技術 |

|---|---|---|

| フレーム加工 | 切削・曲げ・研磨 | 見た目と強度 |

| 金属加工 | プレス・ろう付け | 高精度加工 |

| 表面処理 | メッキ・塗装 | 耐久性・質感 |

| 組み立て | パーツ結合・調整 | 掛け心地 |

| 検品 | 歪み・仕上げ確認 | 最終品質 |

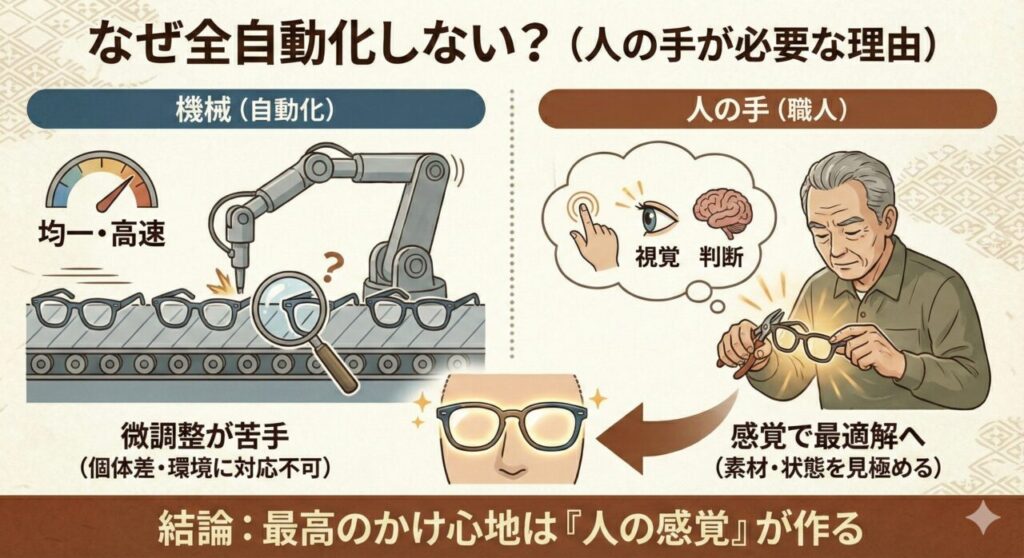

なぜ鯖江の眼鏡製造は全自動化しないのか

鯖江の眼鏡産業は、現在も全面的な全自動化を選んでいません。

それは技術が遅れているからではなく、自動化だけでは到達できない品質があると分かっているからです。

均一な製品を大量に作ることよりも、「一本ごとの完成度」を重視してきました。

この考え方が、今も鯖江のものづくりの根底にありますね。

機械では対応できない微調整とは

眼鏡づくりでは、設計図どおりに加工すれば完成、という工程はほとんどありません。

特に鯖江で多く使われるアセテート(セルロースアセテート)は、植物由来の素材です。

水分量や気温によって性質がわずかに変わり、同じ条件で削っても仕上がりが変化します。

またチタンは非常に硬く加工が難しい一方で、

職人の手加減ひとつで「しなり」や耐久性が大きく変わる素材です。

こうした素材ごとの個体差は、数値管理だけでは対応しきれません。

その場で判断し、微調整を加える工程が必要になるのです。

職人の感覚が品質を左右する理由

鯖江の品質を語るうえで欠かせないのが、磨き(バフ研磨)の工程です。

ここでは単なる滑らかさではなく、

肌に触れたときのシルクのような質感や、

宝石のように深みのある光沢を引き出します。

この仕上がりは、回転数や時間を固定すれば再現できるものではありません。

光の反射や指先に伝わる感触を頼りに、仕上げを調整します。

この判断は数値化できず、長年の経験を積んだ職人の感覚に委ねられています。

かけ心地と耐久性に直結する人の手仕事

鯖江は決して「昔ながらの手作業だけ」で眼鏡を作っている産地ではありません。

最新のNC加工機(自動削り出し機)によって、高精度なベースは機械で作られています。

その上で、最終的な質感やかけ心地といった魂を込める部分を人の手が担うのです。

さらに鯖江は、多品種少量生産を前提とした産地でもあります。

デザインや仕様が頻繁に変わる中で、

大量生産向けのフルオートメーションは必ずしも合理的ではありません。

機械が得意なのは「すべてを同じにする均一さ」。

職人が目指すのは、人の顔という複雑な形に合わせた「最適な一本」です。

このハイテクとアナログの融合こそが、鯖江の眼鏡を支える本当の強さなのです。

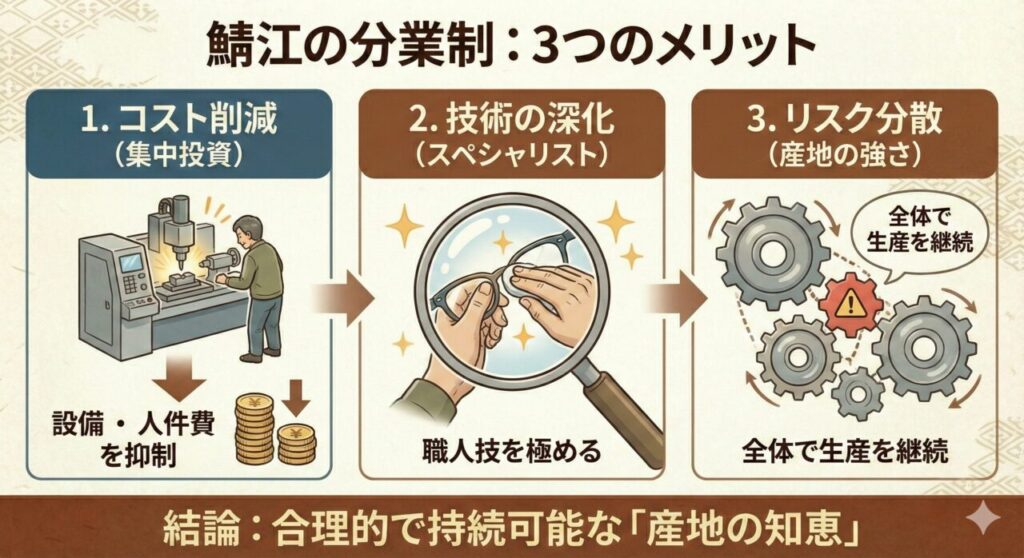

鯖江の眼鏡産業が分業制を採用するメリット

鯖江の眼鏡産業の分業制は、経済学・経営学でいう「水平分業」の典型例です。

1社がすべてを抱え込む「垂直統合(自前主義)」とは異なり、

工程ごとに独立した専門工場が連携して一本の眼鏡を完成させます。

この構造が、変化の激しい現代でも鯖江が強い理由なのですね。

設備投資と人件費を抑えられる理由

もし1社で全工程を担う「垂直統合」を選ぶと、

切削・プレス・研磨・メッキ・組立と、膨大な設備投資が必要になります。

さらに、それぞれを扱える人材を社内で育て続けなければなりません。

一方、鯖江の水平分業では、

各工場が自分の得意工程だけに設備と人材を集中できます。

その結果、無駄な固定費を抱えずに、高い品質を維持できます。

変化に弱い自前主義よりも、変化に強い構造になっているのです。

職人技を専門的に育てられる仕組み

分業制の最大の価値は、専門性が極限まで高まることです。

磨き、ろう付け、メッキ、ネジ加工など、

それぞれが単独で一生をかけて磨くレベルの仕事になります。

さらに鯖江では、同じ工程を担う工場が複数存在します。

たとえば「磨き屋」同士が、

「他より美しく仕上げたい」「指通りで負けたくない」と競い合います。

社内の一部署として存在するよりも、

独立したプロ同士が市場で評価される環境の方が、

技術の純度は自然と高まっていきます。

産地全体でリスクを分散できる強さ

鯖江の分業制は、単なるリスク分散にとどまりません。

街全体が「ひとつの大きな仮想工場」として機能しています。

企画者が街を歩けば、

最高の磨き屋も、メッキ屋も、ネジ屋もすぐに見つかります。

この近接性が生むスピード感は、大規模工場にはない強みです。

設備トラブルや工程変更が起きても、

産地内で柔軟に組み替えられるため、生産が止まりにくい。

鯖江は、世界一器用な巨大工場とも言える存在なのですね。

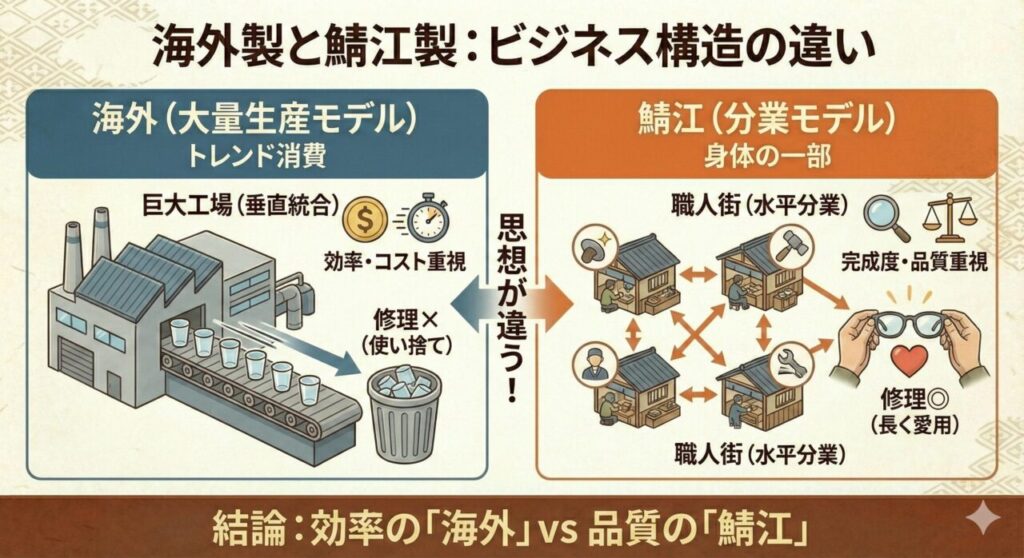

海外製品と比べた鯖江の眼鏡産業の違い

鯖江の眼鏡が世界で評価される理由は、単なる「日本製ブランド」だからではありません。

海外の主流モデルと比べると、効率を追うのか、完成度を追うのかという、

ものづくりの設計思想そのものが根本から異なっています。

この違いを知ることで、「なぜ鯖江製を選ぶのか」がはっきり見えてきますね。

「巨大工場」と「職人街」の構造的な差

海外の多くの眼鏡工場は、垂直統合型と呼ばれる生産体制を採用しています。

一つの巨大工場の中で、設計から加工、組立までをすべて自社で完結させる方式です。

大量生産・低コスト・安定供給には非常に向いていますが、

特定の工程だけを極限まで突き詰める構造にはなりにくい側面があります。

一方、鯖江は水平分業型の産地です。

磨き、メッキ、プレス、ネジ加工など、各工程が独立したプロフェッショナルとして存在します。

それぞれが「この工程で世界一でなければ仕事が来ない」という

構造的なプレッシャーの中で技術を磨き続けています。

この差が、最終的な品質の差へと直結していくのです。

「工業製品」か「身体の一部」かという合格点の違い

品質の違いが最も顕著に現れるのは、最終仕上げの考え方です。

海外の大量生産モデルでは、

「壊れない」「安価」「トレンドに合っている」

この条件を満たせば工業製品としては合格となります。

一方、鯖江の基準はまったく異なります。

重心バランス、耳への当たり、鼻あての角度など、

長時間かけても疲れないかどうかが重要視されます。

コンマ数ミリの調整を何度も繰り返すのは、

眼鏡を「装飾品」ではなく身体の一部となる道具と考えているからです。

「使い捨て」を許さない設計思想

海外の安価な大量生産品は、基本的に買い替えを前提とした設計です。

トレンドを消費し、次のモデルへ移行することが想定されています。

対して鯖江の眼鏡は、修理やメンテナンスを繰り返しながら

長く使い続けることを前提に作られています。

分業制によってパーツごとの専門工場が存在するため、

ヒンジ交換や再研磨といった対応も可能です。

この「直して使い続けられる」という思想は、

サステナブルな道具としての価値にもつながっています。

この持続可能なクオリティこそが、世界が鯖江を選ぶ本当の理由なのです。

海外製と鯖江製の違い(比較表)

| 項目 | 海外の大量生産モデル | 鯖江の分業モデル |

|---|---|---|

| 生産体制 | 垂直統合(一社完結) | 水平分業(産地全体が工場) |

| 強み | 低コスト・大量供給 | 多品種少量・超高精度 |

| 品質基準 | 売るための合格点 | 使い続けるための満点 |

| 調整・修理 | 買い替え前提 | 修理・再調整が可能 |

| 思想 | トレンド消費 | 身体に最適化された道具 |

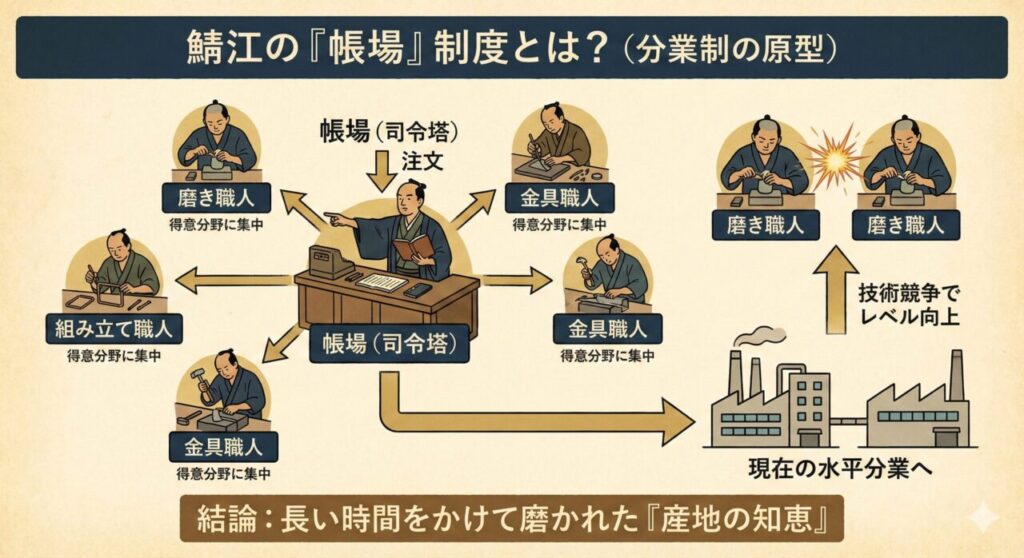

鯖江の眼鏡産業を支えてきた「帳場」制度とは

鯖江の分業制は、近代になって突然生まれた仕組みではありません。

その土台には、「帳場(ちょうば)」と呼ばれる独自の制度がありました。

この帳場制度こそが、現在の水平分業につながる原型です。

鯖江の強さは、制度としての知恵が積み重なってきた点にありますね。

帳場とは何か

帳場とは、簡単に言えば仕事を束ねる司令塔のような存在です。

帳場は、注文を受け、工程ごとに適した職人や工場へ仕事を振り分けていました。

当時の職人たちは、すべてを自分で完結させるのではなく、

「自分が一番得意な工程」に集中して仕事を請け負っていました。

帳場は、その技術や得意分野を把握し、最適な組み合わせを考えていたのです。

この仕組みによって、鯖江では自然と分業が進んでいきました。

職人同士の競争が技術を高めた

帳場制度の大きな特徴は、職人同士が横並びで評価される環境を生んだことです。

同じ工程を担う職人が複数存在し、仕事は常に比較されました。

「次も仕事をもらえるかどうか」は、

仕上がりの良し悪しや対応力によって決まります。

そのため職人たちは、他よりも少しでも上を目指して技術を磨き続けました。

この健全な競争環境が、鯖江の技術水準を底上げしていったのです。

帳場制度が現在の分業制につながった理由

帳場制度によって、

「一社完結より、組み合わせた方が良いものができる」

という考え方が産地全体に浸透しました。

時代が進み、工場や企業の形は変わっても、

工程ごとの専門性を尊重する文化は残り続けました。

現在の水平分業は、帳場制度を現代的にアップデートした姿とも言えます。

鯖江の分業制は、偶然の産物ではなく、

長い時間をかけて磨かれてきた産地の知恵なのです。

現代では、この帳場の役割を商社やメーカーの企画部門が担い、

世界中のトップブランドが求める難度の高い仕様やデザインを、

鯖江の分業ネットワークで実現しています。

Q&A|鯖江の眼鏡産業と分業制についてよくある質問

Q1. 鯖江の眼鏡産業は、なぜ1社で全部作らないのですか?

結論として、1社で完結させるより分業した方が品質が高くなるからです。

鯖江の眼鏡は完成までに200〜300以上の工程があり、それぞれに高度な技術が求められます。

すべてを1社で担うと、設備投資や人材育成の負担が大きくなり、かえって品質が安定しません。

工程ごとに専門の職人が担当する分業制こそが、鯖江の品質を支えています。

Q2. 分業制は効率が悪い「古いやり方」ではないのですか?

いいえ、むしろ現代的で合理的な仕組みです。

鯖江の分業制は、経営学でいう「水平分業」の代表例で、変化に強い構造を持っています。

デザインや素材が変わっても、工程ごとに最適な工場を組み替えられるため、柔軟に対応できます。

結果として、多品種少量生産に強い産地として世界から評価されています。

Q3. 鯖江の眼鏡は海外製と何が一番違うのですか?

一番の違いは、品質の「合格点」の考え方です。

海外の大量生産モデルは「壊れない・安い・見た目が整っている」ことが基準になりがちです。

一方、鯖江では「長時間かけても疲れにくい」「肌に自然に馴染む」ことまで含めて品質と考えます。

この違いが、かけ心地や耐久性に大きく表れます。

Q4. 鯖江の眼鏡は修理やメンテナンスができるのですか?

はい、修理や調整を前提に作られています。

鯖江の眼鏡は、パーツ交換や再研磨(磨き直し)が可能な設計が多いのが特徴です。

分業制のため、特定の部品や工程だけを専門工場に依頼できる強みがあります。

使い捨てではなく、長く使い続ける「道具」として考えられています。

Q5. 分業が多いと、品質の責任は誰が取るのですか?

最終的な責任は、メーカーや企画元が全体を統括して取ります。

かつては「帳場」がその役割を担っていましたが、現在は商社やメーカーの企画部門が調整役です。

工程ごとの専門性と、全体を見る視点が組み合わさることで、高い完成度が保たれます。

分業=責任が曖昧、ということはありません。

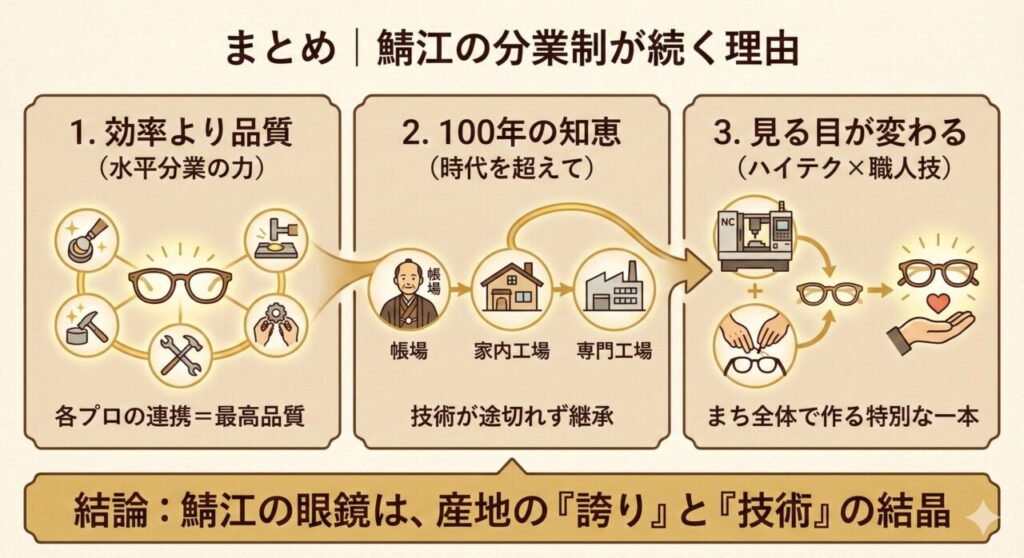

まとめ|鯖江の眼鏡産業で分業制が続いてきた理由

分業制は効率より品質を守る仕組み

結論として、鯖江の分業制は「効率を捨てた仕組み」ではありません。

理由は、最短距離で最高品質にたどり着くための合理的な選択だからです。

1社ですべてを抱え込む垂直統合よりも、

各工程のプロが水平につながることで、

一つひとつの精度が極限まで高められてきました。

結果として、鯖江では

「早く作る」よりも「長く使える」眼鏡が生まれ続けていますね。

100年以上続く産地の知恵

鯖江の分業制は、近年のトレンドではありません。

帳場制度に始まり、農家の副業、家内工場、専門工場へと形を変えながら、

100年以上にわたって磨かれてきた産地の知恵です。

時代が変わっても、

「得意なことを極め、つなぎ合わせる」という思想は一貫しています。

だからこそ、技術が途切れず、次世代へ受け継がれてきました。

鯖江の眼鏡を見る目が変わる理由

鯖江の眼鏡は、単なる工業製品ではありません。

それは、まち全体が関わって完成させる道具です。

ハイテクなNC加工機で形を整え、

最後の“魂を込める部分”を職人の手が担う。

このハイテクとアナログの融合こそが、鯖江の真骨頂です。

次に鯖江製の眼鏡を手に取ったとき、

「誰が、どの工程を担ったのか」

そんな背景まで想像できるようになると、

その一本は、きっと今までより特別な存在になりますよ。

実は、こうした鯖江の分業制や職人技は、完成した眼鏡だけでなく、小さなアイテムにも息づいています。

たとえば、メガネのフレーム素材や加工技術をそのまま活かして作られた「メガネピン」は、まさに鯖江の眼鏡づくりを凝縮した存在です。

一見するとユーモラスなアクセサリーですが、素材選び、削り、磨きといった工程は本物の眼鏡と同じ発想で行われています。

この記事を読んで「鯖江のものづくりを、もう少し身近に感じてみたい」と思った方には、こうしたアイテムから触れてみるのも一つの楽しみ方かもしれませんね。